一、電泳涂料成膜原理

1. 涂料工作原理

電泳涂裝(electro-coating)是利用外加電場使懸浮于電泳液中的顏料和樹脂等微粒定向遷移并沉積于電極之一的基底表面的涂裝方法。電泳涂裝的原理發明于是20世紀30年代末,但開發這一技術并獲得工業應用是在1963年以后,電泳涂裝是近30年來發展起來的一種特殊涂膜形成方法,是對水性涂料**具有實際意義的施工工藝。具有水溶性、無毒、易于自動化控制等特點,迅速在汽車、建材、五金、家電等行業得到廣泛的應用。

電泳涂裝屬于有機涂裝,利用電流沉積漆膜,其工作原理為“異極相吸”。

電泳涂裝**基本的物理原理為帶電荷的涂料粒子與它所帶電荷相反的電極相吸。采用直流電源,金屬工件浸于電泳漆液中。通電后,陽離子涂料粒子向陰極工件移動,陰離子涂料粒子向陽極工件移動,繼而沉積在工件上,在工件表面形成均勻、連續的涂膜。當涂膜達到一定厚度(漆膜電阻大到一定程度),工件表面形成絕緣層,“異極相吸”停止,電泳涂裝過程結束。整個電泳涂裝過程可以概括為以下四個步驟:

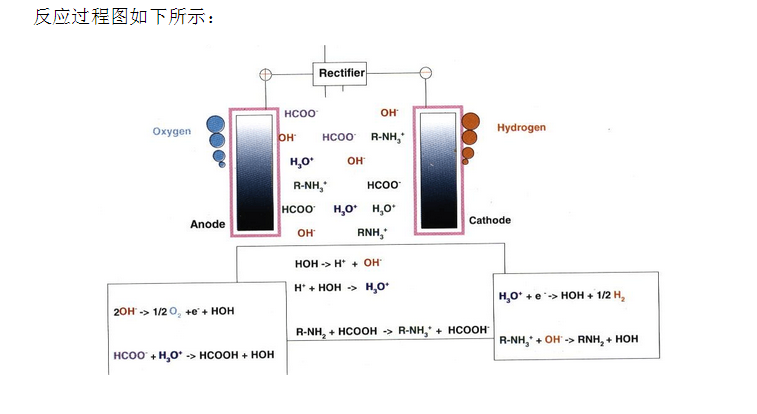

●電解:水的電解

●電泳:帶電的聚合物分別向陰極或陽極泳動的過程 ●電沉積:帶電的聚合物分別在陰極或陽極沉積的過程

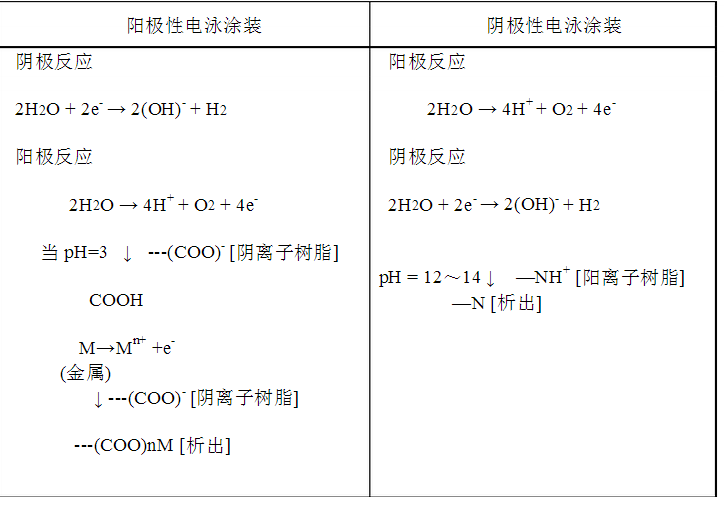

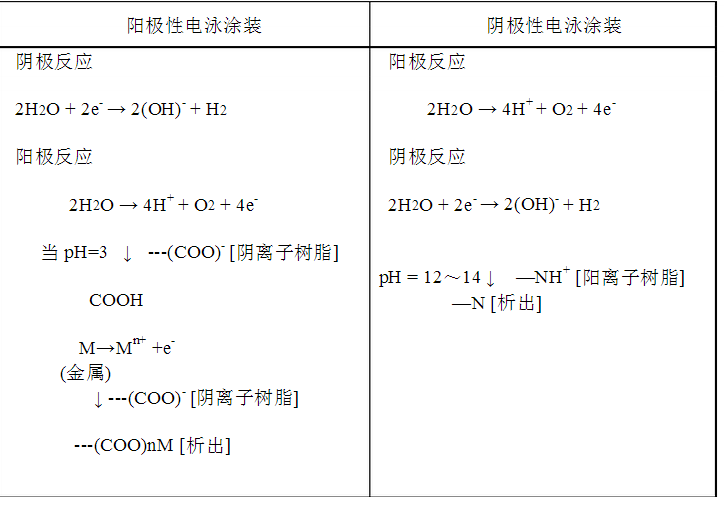

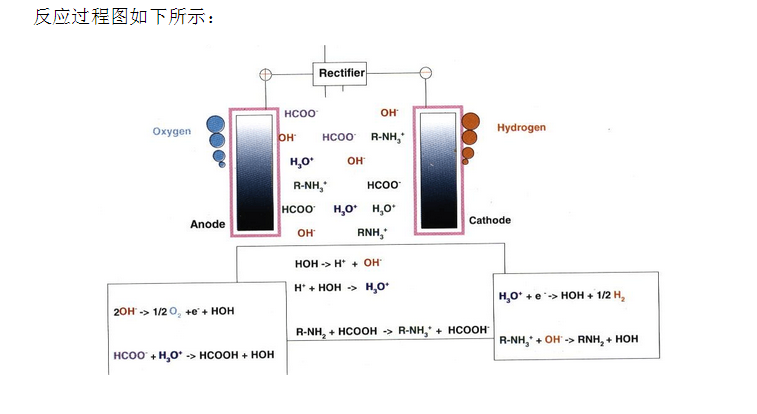

●電滲:沉積的電泳涂膜收縮、脫去溶劑和水,形成均勻致密的濕膜 電極附近主要的化學反應如下表所示:

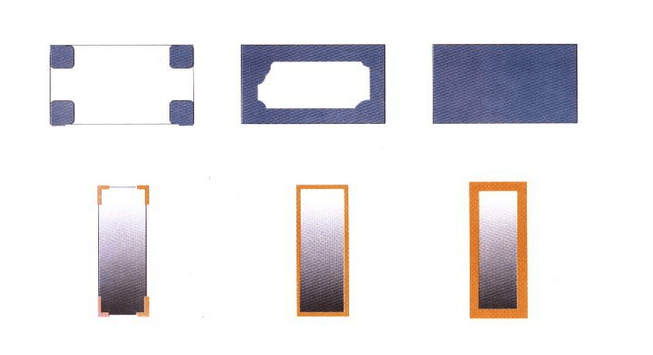

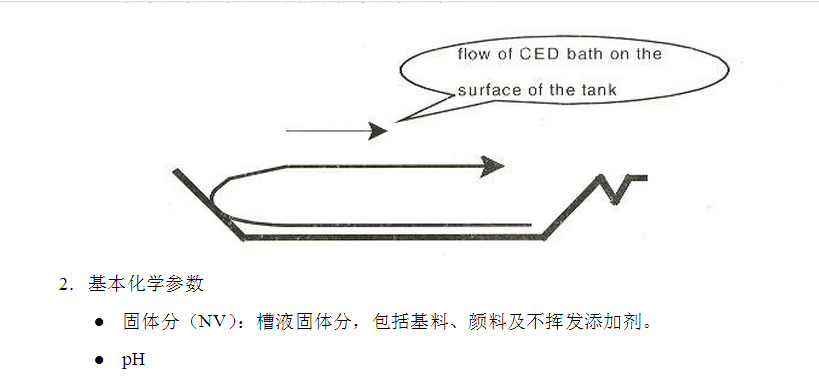

在電場作用下,涂料粒子向陰極移動(電泳),由于受到陰極附近堿擴散層(OH-)的影響,涂料粒子在陰極聚結(電沉積)。槽液的流動影響擴散層,流動速率高,擴散層薄,流動速率低,擴散層厚。剛沉積的濕膜含有大量水分,由于電流的影響,會發生部分脫水,使濕膜不揮發份達到80%(電滲)。脫水后濕膜牢牢黏附在底材上,通常的清洗不能洗脫。由于邊緣電流密度高,電泳過程首先發生在這些區域。如下圖所示:

2. 電沉積類型

● 陽極電沉積(AED)

陽極電泳涂裝,金屬工件為陽極,吸引漆液中帶負電荷的涂料粒子,電沉積時,少量的金屬離子(陽極氧化)遷移到涂膜表面,對涂膜的性能造成影響。陽極電泳涂料主要用于對耐蝕性要求較低的工件,是經濟型涂料。 ● 陰極電沉積(CED-cathodic electro deposition)

陰極電泳涂裝,金屬工件為陰極,吸引漆液中帶正電荷的涂料粒子,由于被涂工件是陰極而非陽極,進入涂膜的金屬離子大大減少,從而提高了漆膜性能。涂膜優良,具有優異的耐蝕性能。

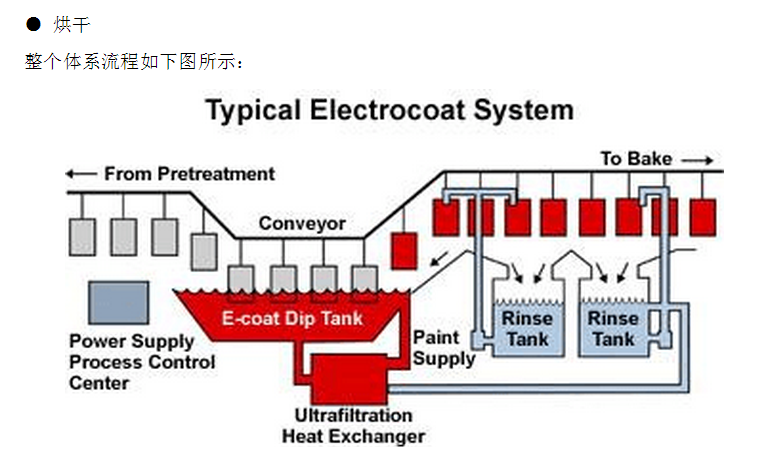

二、電泳涂裝過程

整個電泳涂裝過程可分為四個部分: ● 前處理 ● 電泳 ● 后沖洗

工件脫脂后,經過表調、磷化,使表面形成一層均勻致密的磷化膜為進入

電泳槽作準備。 進入槽液,在工件和對應電極間通直流電。在電場作用下,涂料粒子被吸附到工件上并在表面沉積。漆膜達到一定厚度,電泳停止。此時把工件從槽中取出,經后沖洗沖洗掉浮漆,**后送入烘箱固化。 1.前處理

金屬工件經脫脂,酸洗除銹(若必要),表調,磷化處理為下一步電泳做準備的過程稱為前處理。為了獲得良好的電泳涂膜,清洗和磷化都是非常重要的環節。磷化通常采用鐵系和鋅系磷化液,處理工藝包括噴淋和浸漬。主要適用于鋼鐵底材。 前處理簡單步驟可表示如下(鋼鐵件為例):

預脫脂→脫脂→水洗→除銹(如有必要)→去離子水洗→表調→磷化→去離子水洗 2.電泳

工件經前處理后進入

電泳槽液,工件入槽前狀態必須保證工件表面無油無銹,磷化膜均勻工件表面溫度應在40℃以下,進入

電泳槽前工件應全干或全濕,干濕不勻可導致漆膜產生花紋或斑痕。

電泳槽系統各部件及其作用:

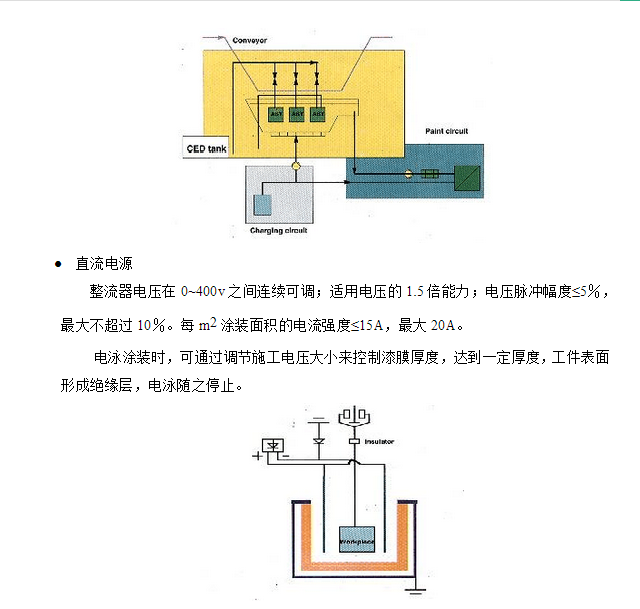

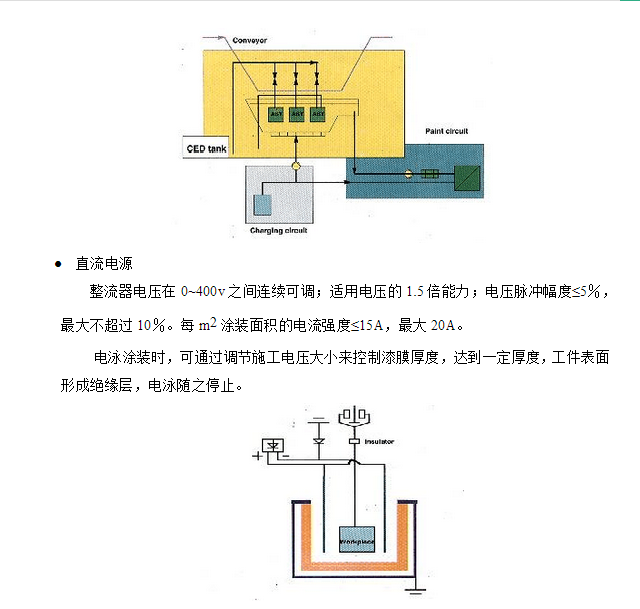

● 直流電源(整流器)—提供直流電,使電沉積得以進行。

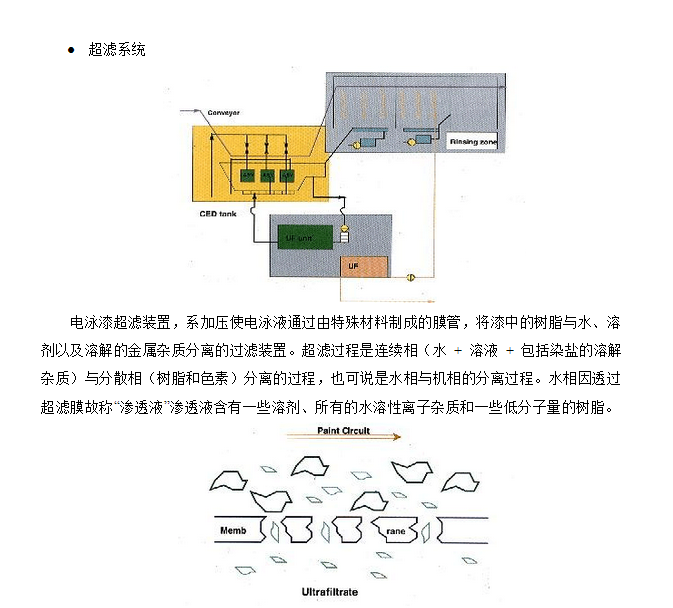

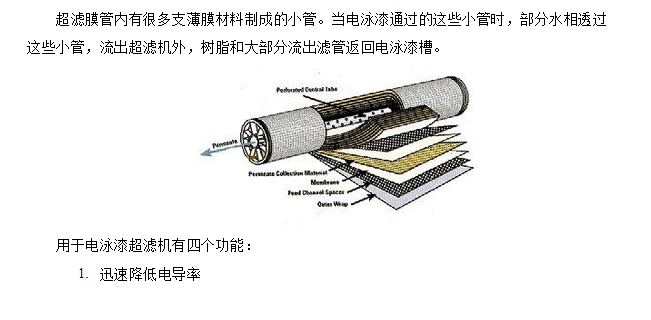

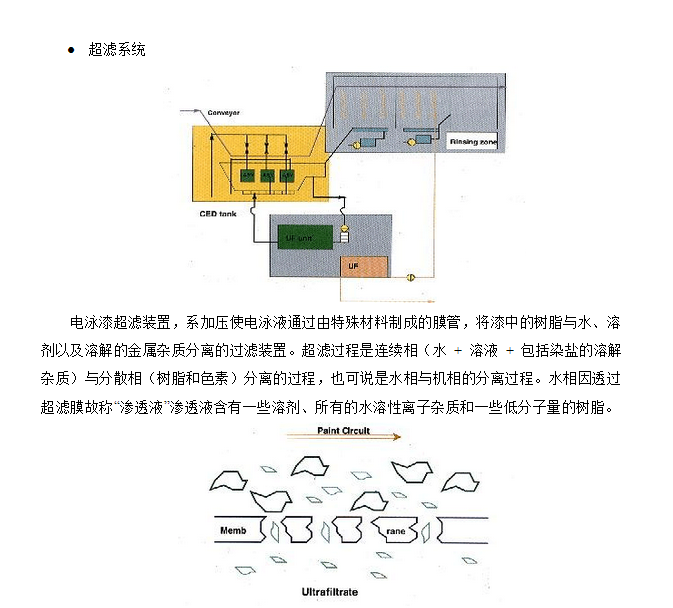

● 主循環系統—包括循環泵、噴射管以及過濾器,保證槽液混合均勻,同時去除槽液中顆粒污染物及雜質。● 超濾系統—控制槽液電導率,提供后清洗工件的超濾液,并回收浮漆。 ● 熱交換器—控制槽液溫度。 電泳槽相關系統的控制: 3. 后沖洗

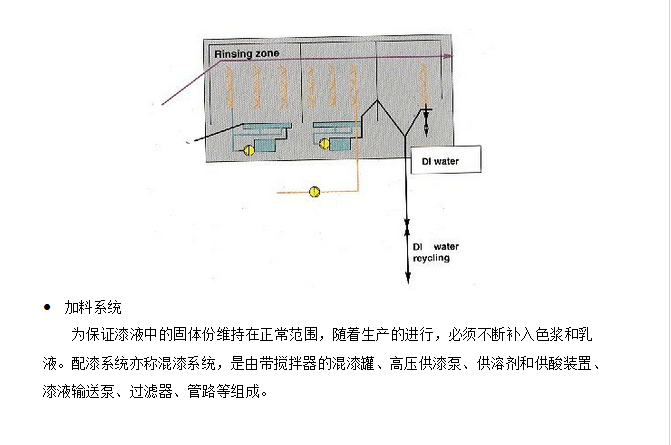

工件從超濾液出來后,利用超濾液沖洗掉黏附在漆膜表面的浮漆,浮漆可以回收到槽液中,使漆液利用率提高,同時保證了漆膜光滑、美觀。通過循環系統,清洗液也回收到槽液中,從而使涂裝效率達到95%以上。

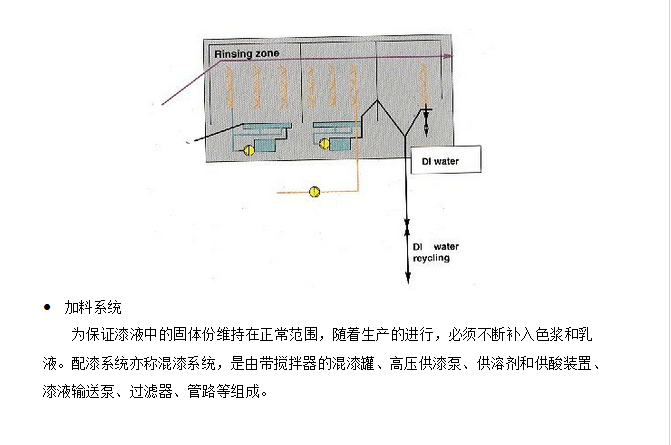

采用封閉式循環清洗,可以有效去除和回收浮漆,使漆液利用率**大。通過超濾得到的超濾液(含有去離子水、溶劑等低分子量物質)是構成清洗液的**重要的組成部分。

清洗區包括一系列單獨的噴淋清洗間或浸漬清洗間。前幾道采用超濾液清洗,**后一道采用新鮮去離子水清洗。每道清洗之間都有足夠的排液時間。經過**后一道沖洗后,可回收幾乎所有的被洗出物。大部分電泳涂裝線在工件進入烘房前,利用自動空氣吹干機除去漆膜表面的水分,防止水跡產生。 4. 烘干固化 #p#分頁標題#e#

清洗吹干后,工件進入烘房,漆膜通過交聯固化達到**佳性能。不同的電泳涂料所用的烘烤溫度不同,在指定工藝溫度下,通常**少需要20min的烘烤時間。大部分烘房設有不同的溫度區。這種設計有利于工件通過不同溫度區,逐步去除揮發性物質,防止溶劑斑和水跡產生,使漆膜達到**佳流平,得到外觀優良的漆膜。

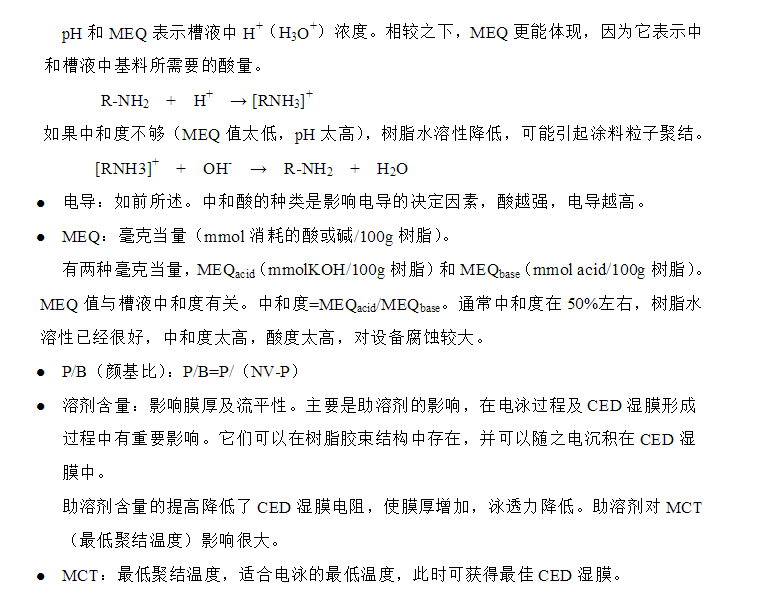

三、陰極電泳涂料(CED)基本參數

1. 基本物理參數

● 電壓(V)

● 電泳時間:電泳時間越長,泳透率越高。 ● 槽液溫度(℃):通常為28-32℃

● 電量大小(庫侖):電量(Q)=電流(I)×時間(t)

● 庫侖效率:每克干漆膜所消耗的電量。該值與樹脂中和度和電泳涂料配方有關。 庫侖效率=電量(庫侖)/干漆膜(g) 或 庫侖效率=干漆膜(g)/電量(庫侖) ● 電流密度:每平方厘米漆膜消耗的電流(A)

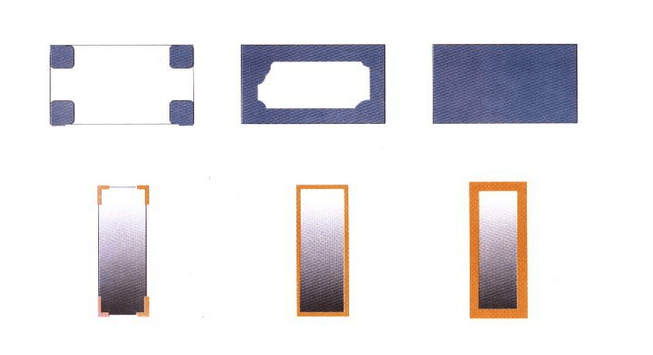

電泳初期,工件外表面的電流密度比內腔的大的多,隨著電泳過程的進行,外表面漆膜逐漸增厚,電阻增大,絕緣程度增加,這部分電流密度逐漸減小,內腔電流密度逐漸增加,電沉積在工件內腔進行。由于工件邊緣的電場強度較高,電流密度較大,電沉積首先發生在這些部位,隨后才進入相鄰區域。

電沉積發生在**低電流密度和**高電流密度之間,低于**低值,電沉積不能發生。**高臨界電流密度約為10A/m2 ,與此相對應有一個斷裂電壓。低于斷裂電壓,電泳才能平穩進行,伴隨一定量的氣泡(電解水產生)。高于斷裂電壓,電解劇烈,氣泡產生速度極快,將導致電泳過程完全失控,此時發生一連串的連鎖反應:高電流引起漆膜溫度急速升高,溫度升高導致濕膜電阻下降,濕膜電阻下降又引起更高的電流密度,如此往復,**終得到外觀極差的漆膜。

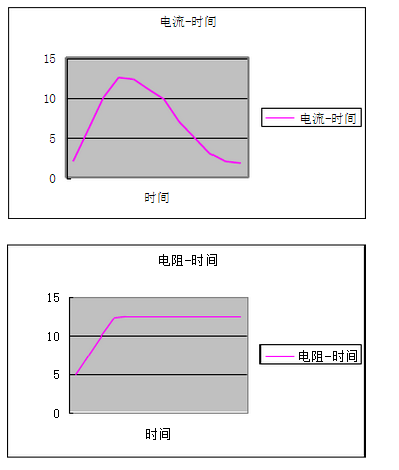

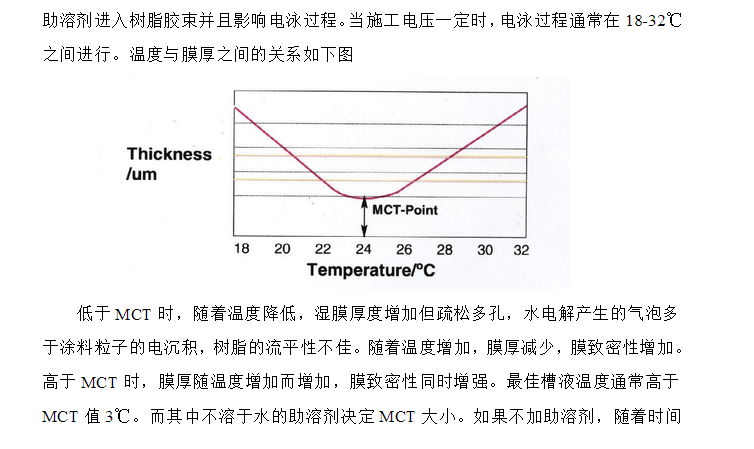

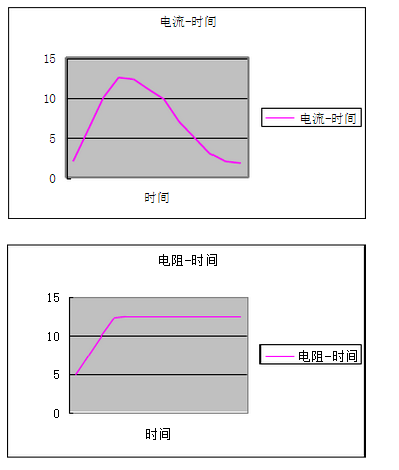

● 濕膜電阻:不同電泳時間CED濕膜電阻(Ω)。隨著電泳進行,膜厚增加,濕膜電阻RN增加,電流量減少,如下圖:

其影響因素有:漆液配方,其中溶劑、基料、顏料和助劑含量都會影響濕膜電阻大小。 ● 槽液電導:電阻倒數,1/R=西門子(S)

去離子水的電導率通常小于10μs/cm。槽液中的離子主要來自于主題樹脂及研磨樹脂被酸中和后產生的離子,槽液電導主要由這些離子產生,顏料本身產生的離子很少,因而槽液不揮發分越高,電導越高。 ● 槽液電阻:不同溫度下槽液電阻。 ● 干膜厚度:單位μm。主要影響因素:槽液溫度 溶劑含量 槽液固體分 電泳電壓 電泳時間

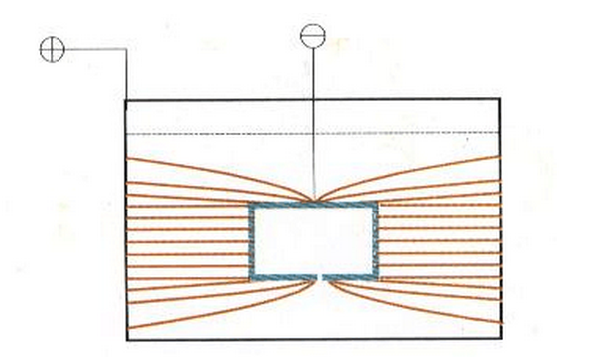

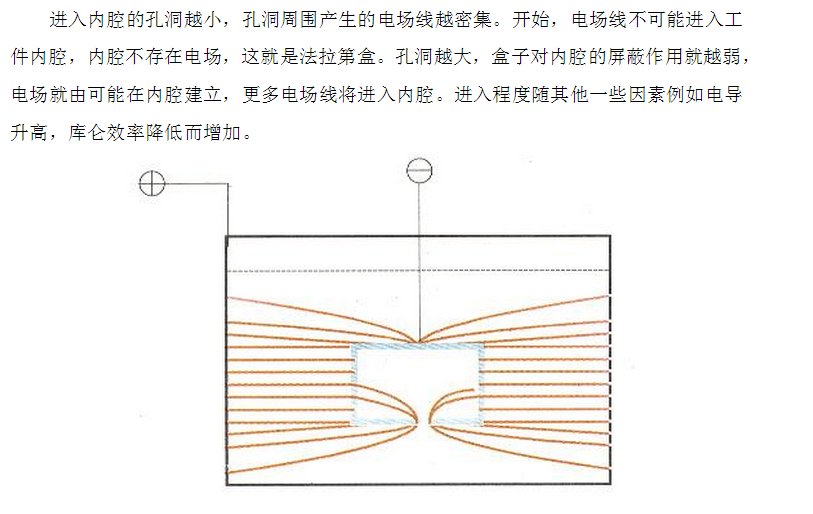

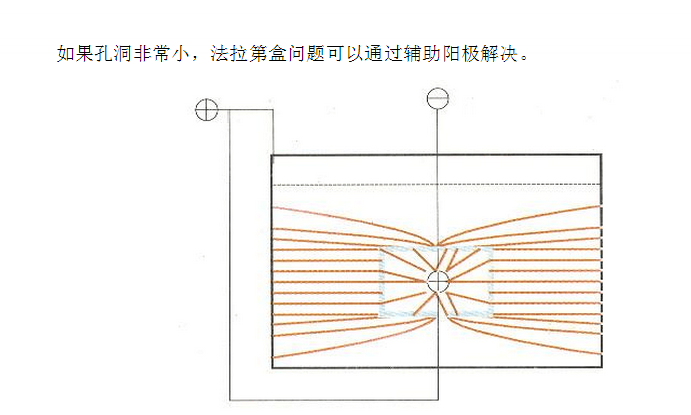

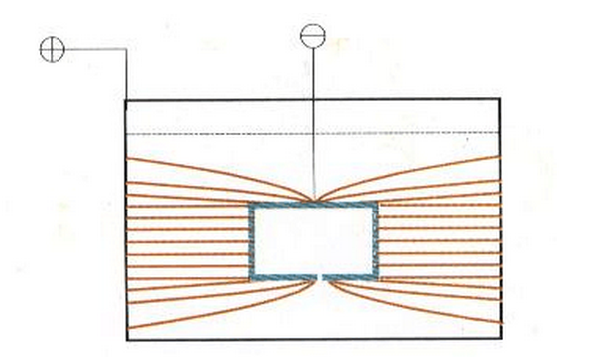

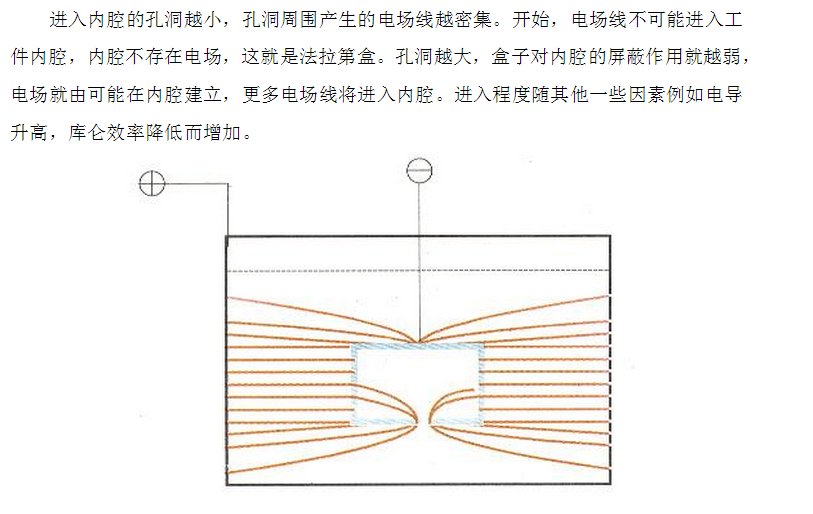

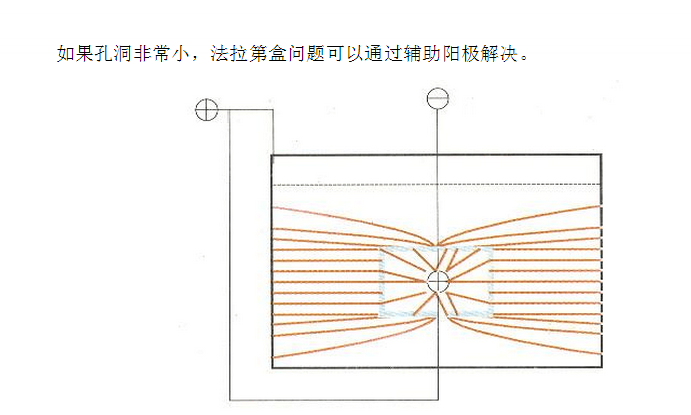

● 泳透力:涂裝工件凹陷內腔的能力,可通過法拉第盒來表示:

包含內腔的工件(陰極)與陽極之間建立電場,電泳首先在工件外表面開始。

增加泳透力的因素有:

更長的電泳時間

工件屏蔽作用小,例如孔洞較多且大 施工電壓高

庫侖效率高(低C/g或高mg/C) 固體分含量高

CED濕膜電阻高(工件外表面電沉積在斷時間內終止,電沉積可以更快進入內腔) CED槽液電導率升高

● 槽液流動速率:電泳槽中槽液流動速率(m/s)

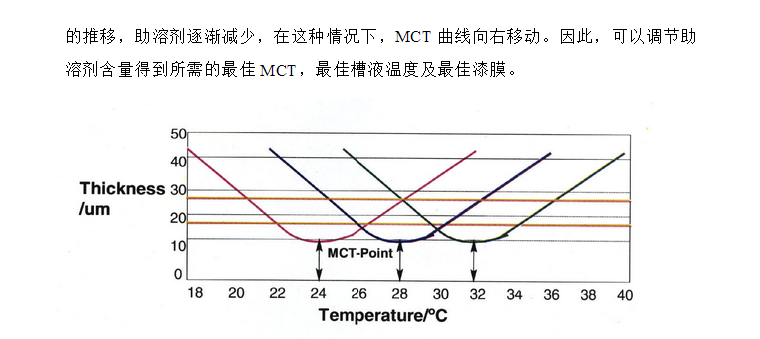

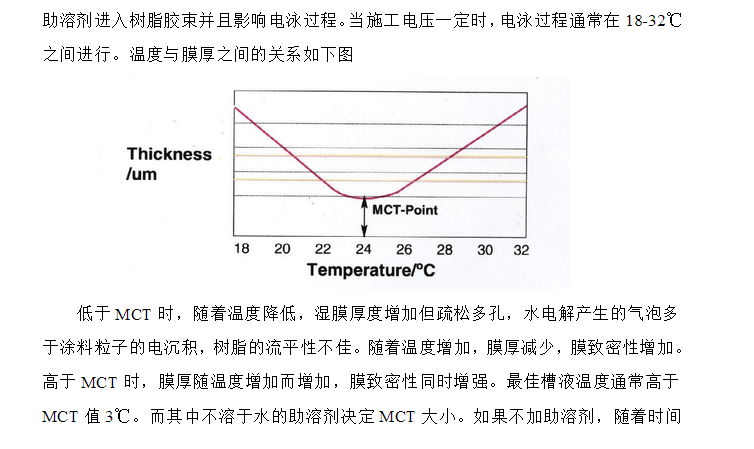

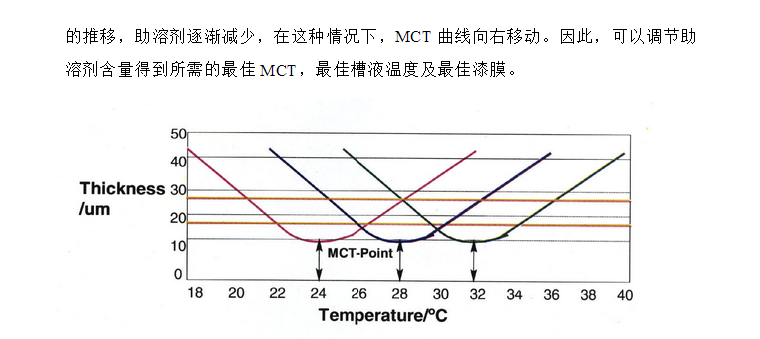

的推移,助溶劑逐漸減少,在這種情況下,MCT曲線向右移動。因此,可以調節助溶劑含量得到所需的**佳MCT,**佳槽液溫度及**佳漆膜。

四、CED設備

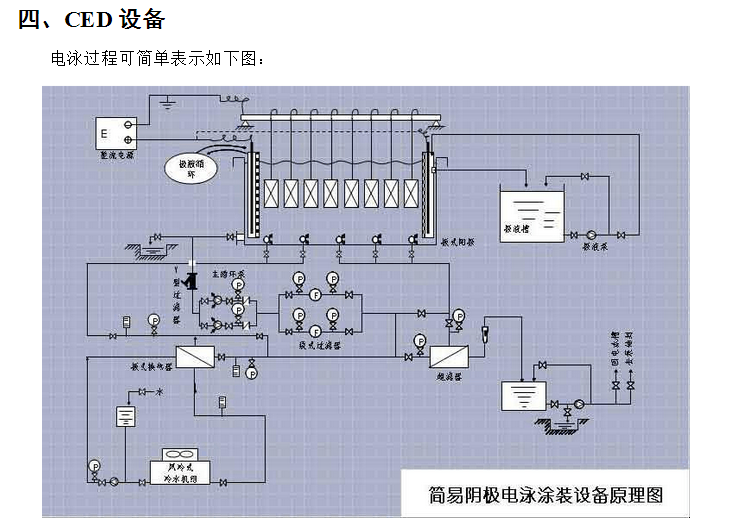

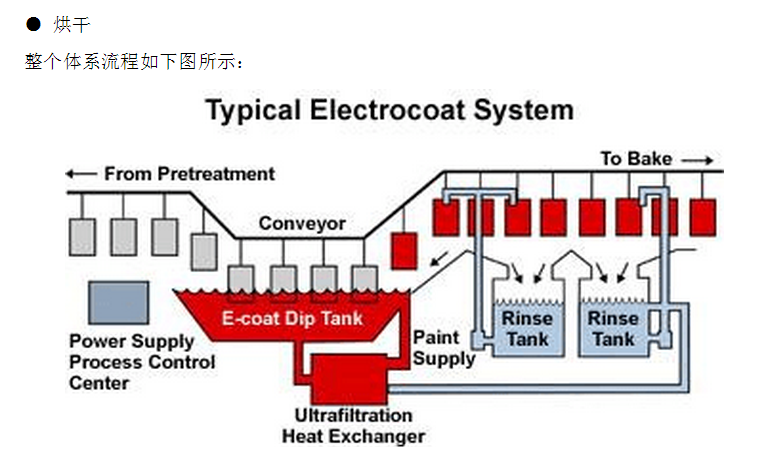

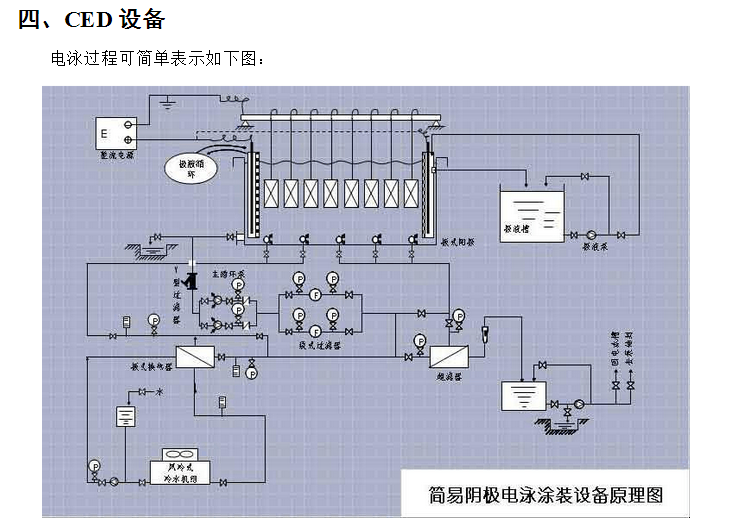

電泳過程可簡單表示如下圖:

1. 前處理設備

在CED主槽之前為前處理區好的前處理質量是獲得具有優良耐蝕性和附著力漆膜的基礎。通常,前處理包括脫脂、清洗、磷化三部分:

脫脂:主要目的是為了除去工件表面的礦物油、潤滑油及沖壓拉延油以及附著在金屬表面的金屬屑、灰塵、焊渣、它們是磷化和電泳潛在的塵埃源,可能引起涂膜外觀的顆粒;注意脫脂后的清洗效果。如脫脂不充分,一方面易產生黃銹,導致磷化不均勻;另一方面使磷化結晶變粗,涂膜外觀變差,耐蝕性能下降。一般在無銹的情況下,可省去除銹工藝,有銹則用除銹劑去除。除銹后清洗干凈,特別是夾縫、點焊縫等處易殘留除銹劑(一般為無機酸)。 表調劑由金屬鈦鹽組成,它能沉積在工作上形成磷化膜的結晶中心。表面調整和表調效果的好壞,直接影響磷化膜的狀態以及磷化膜的結晶大小。

磷化:磷化方式:浸漬型和噴淋型磷化膜特征:· 外觀:均勻、致密的灰色膜,無條紋、花紋式雜色斑痕· 電泳失重:≤8%· 結晶大小:5~10mm · 膜厚:2~5mm· P比:≥85%(噴淋型膜P比略低) #p#分頁標題#e#

去離子水洗:清洗用循環去離子水,水質電導率≤100ms/cm新鮮去離子水洗的水質≤25ms/cm(**好10ms/cm以下)**后一道去離子水洗后的滴水電導率應≤30ms/cm 滴水取樣法:離開**后一道水洗區后**下一道工序(風干或電源)間滴落的水,以判斷工件的水洗狀態。磷化膜表面的磷化沉渣應盡可能地洗掉。 2. 電泳槽

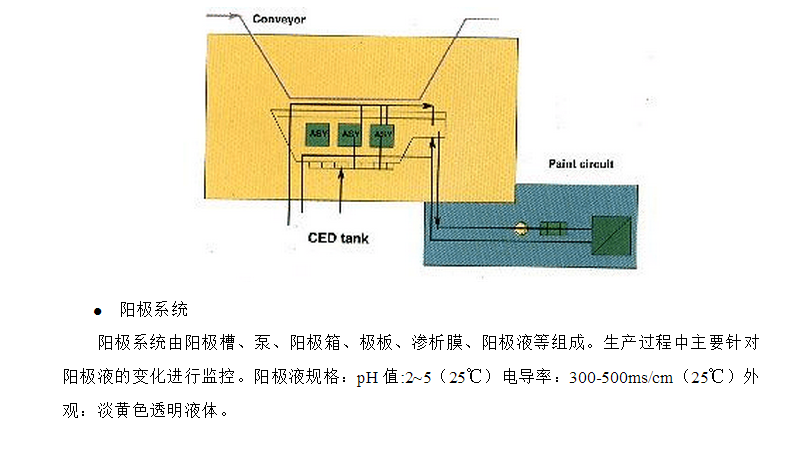

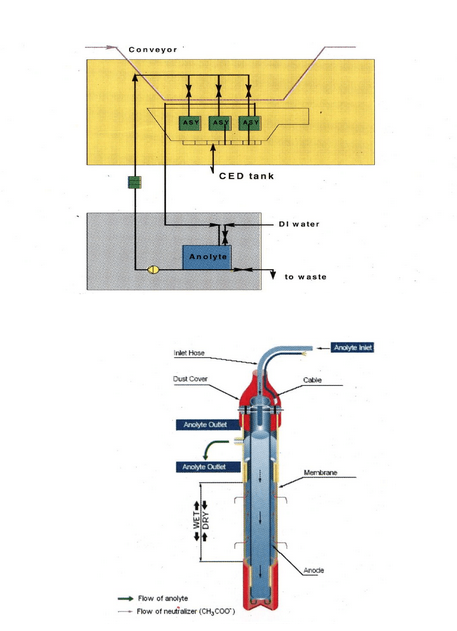

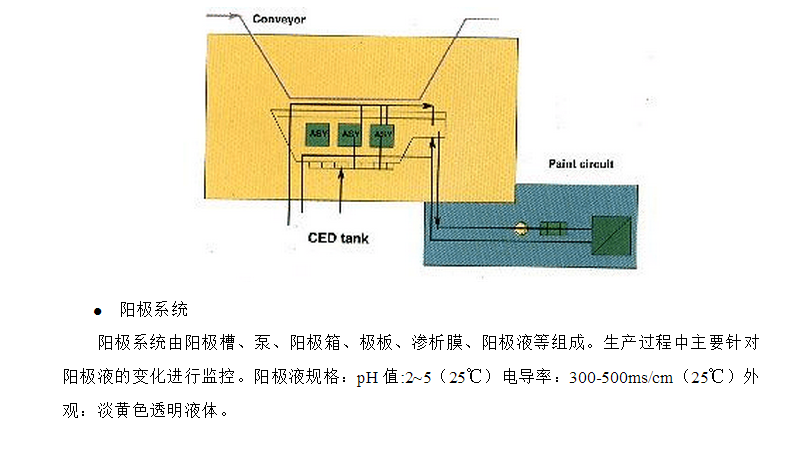

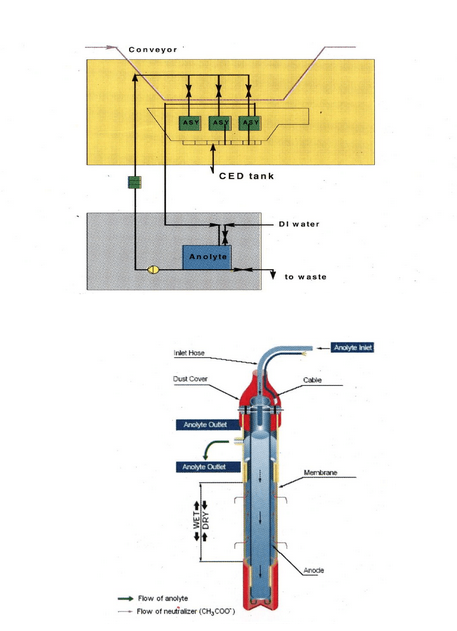

CED電泳涂裝線包括漆液循環系統、陽極系統、超濾系統、清洗系統、加料系統以及直流電源等六大部分組成。

● 漆液循環系統

陽極液變化及調整:

陽極液電導率太低: 可能去離子水加多了,將引起膜不足,可用添加劑進行調整; 電導率太高: 將導致漆膜過厚,施工電壓下降,

可排放部分陽極液及補加去離子水進行調節; 陽極液混濁: 由陽極罩滲或陽極膜破裂導致,應進行檢查, 關閉陽極罩,斷電進行修理; 陽極液不流動: 可能由于泵壞或管道及閥門堵塞引起, 應對系統進行凈化;

陽極液“長毛”: 由菌類形成,應用化學藥品如H2O2等進行殺毒和清洗。

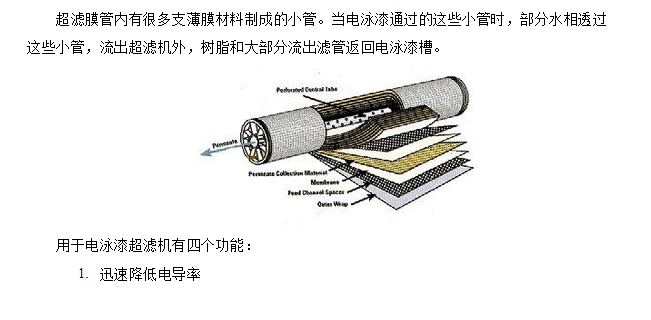

2. 除去電泳漆工作液的雜質

3. 加速新溶液熟化和控制工作液中的溶劑含量 4. 電泳漆的回收利用

除雜是超濾機**有用,**主要的功能,因為大多污染物是以可溶性鹽形成帶入工作液的。它們危害工作液:大多數陰離子(尤其是氫氧化物和鉻酸鹽)易與漆形成沉淀物:陰離子會降低漆在工件表面的沉積速率并使漆外觀變差。超濾機能有效除去這些污染物,起凈化作用。電泳液不宜過量超濾。否則會損失電泳漆的主份和降低溶劑含量以及改變電泳漆的酸度。只有新配電泳漆時,才過量超濾,以除去過量溶劑和小分子合成物。

● 清洗系統 1.槽上沖洗

? 除去電泳漆膜表面附著的浮漆,保證涂膜外觀 ? 工件(車身)露出電泳槽后要在1min內進行清洗 2.人工輔助沖洗(包括噴淋和浸漬沖洗) 3.清潔的去離子水清洗

3. 烘烤固化設備

被涂工件先在100℃下預烘烤約10min ,再加熱到150-180℃(工件)下保持25-30分鐘。固化時,封閉的異氰酸酯解封發生交聯,漆膜由于封閉劑損失會發生部分收縮。烘烤效果:用MIBK(甲基異丁基酮)擦試,往復十次,擦布上應不染色,被擦的漆面不模糊失光,說明固化已充分。

五、檢測項目

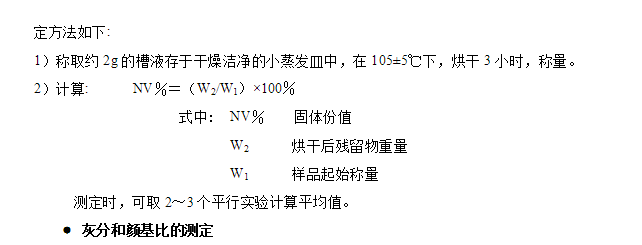

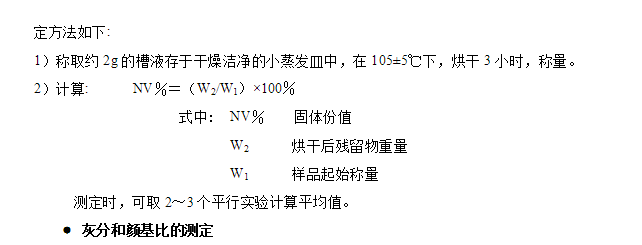

● 槽液固體份測定(NV)

固體份是指電泳涂料在105℃時加熱3小時后,剩余的干燥樹脂和顏料份的百分含量。測

電泳涂裝場合的顏基比是指電泳涂料、槽液或者涂膜中的顏料和基料(樹脂)之比。顏基比的測定有溶劑法和測灰分法。電泳涂料所用的顏料,除碳黑外一般都是不燃性的無機顏料,因而常用測定灰分來算出顏料份,方法簡便。 1) 檢測儀器和材料

①.坩鍋和馬福爐 ②.恒溫干燥箱 2) 測定方法

①.稱取定量(10g左右)的漆樣或槽液樣于已稱量的坩鍋中;

②.在110±5℃下烘干1小時,隨后在200~250℃下烘1小時,再在400~450℃烘0.5小時,再升溫**800℃煅燒0.5小時;

③.冷卻后將坩鍋重新稱量; ④.計算:

灰分=(C-A)×100/{(B-A)×(D/100)} 顏基比(P/B)=(C-A)K/[ D(B-A)-(C-A)K]

式中:

A 坩鍋的重量(g) B 坩鍋加試樣重量(g) C 煅燒后坩鍋加試樣重量(g) D 漆樣固體份(%)

K 為碳黑修正系數,在黑漆中K為1.15。

● pH值的測定

測定pH值,可采用一般pH計。測定前,先按pH計的說明書校準pH計。測定溫度控制在25℃。其中槽液、極液、超濾液、去離子水可直接取樣測定,而乳液和色漿則必須先用去離子水稀釋一倍后再測定。 ● 電導率的測定

電導率的測定可采用一般的電導儀測定。注意溫度控制在25℃

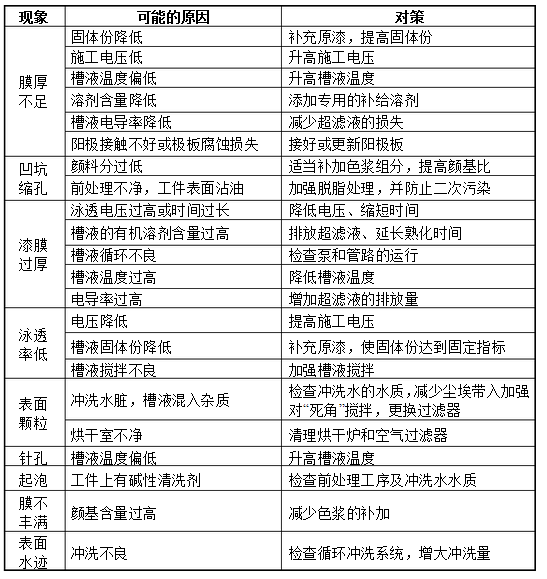

六、陰極電泳涂料可能出現的問題及解決方案

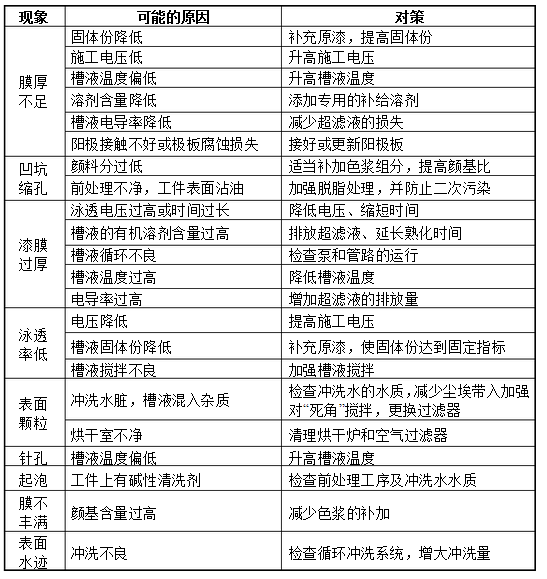

HED系列陰極電泳涂料在施工過程中,盡管在規定的工藝參數下實施監控和管理,但由于各種相關條件的影響,仍存在出現問題的可能性。為了方便用戶的使用,我們特把易發生的問題,產生的原因及解決方法列表如下:#p#分頁標題#e#

七、陰極電泳涂料投槽方法及注意事項

1. 單組分ST-2陰極電泳涂料投槽方法

投槽前需對設備進行調試,確認各設備運轉正常,然后進行徹底清洗,消除油污、積垢等雜質。

ST-2陰極電泳涂料為單組分、高固體份(68%—70%)、高粘度陰極電泳涂料, 投槽應采用加水逐步稀釋的方法。

以4L電泳槽為例,配槽步驟如下:

? 稱取原漆1kg,置于干凈的電泳槽內,另稱取3kg的去離子水。

? 緩慢向槽內加去離子水稀釋,每加一次水均應充分攪拌,使得原漆與去離子水充分混合均勻。每次加水量約為100—150ml左右。

當去離子水全部加完后,將槽液置于攪拌下,充分攪拌熟化24—48hr后進行涂裝。 2. 雙組分HED系列陰極電泳涂料投槽方法

● 投槽前需對設備進行調試,確認各設備運轉正常,然后進行徹底清洗,消除油污、積垢等雜質。

● 根據槽液配比(乳液:水:色漿=4:5:1)準備好物料,將去離子水加入到電泳槽中,在攪拌狀態下,加入乳液;

● 在色漿中加入適量的水攪拌均勻,然后緩慢加入到電泳槽中,邊加邊攪拌; ● 充分攪拌熟化24小時以上;檢查測定槽液的各項指標:pH值、電導率、固體份。 3. 注意事項

在建浴完成后必須保證充分的熟化時間(以48hr為佳)。方可進行涂裝。